L’acciaio va protetto dalla corrosione.

Lo richiede il buonsenso, l’economia e la sicurezza e le norme:

le norme tecnica per le costruzioni del 2018, in generale, prevedono durate di 10 anni per le opere provvisionali, 50 anni per le opere civili, 100 anni per le opere strategiche.

Non proteggere l’acciaio dalla corrosione comporta:

• perdita delle caratteristiche strutturali di progetto

• rischio di cedimenti improvvisi

• costi ciclici di manutenzione

• sperpero di risorse economiche ed ambientali.

Come proteggere dalla corrosione

La scelta del metodo di protezione più efficace ai fini della salvaguardia dalla corrosione va fatto in base ad un criterio generale per il quale la soluzione deve essere:

• affidabile

• praticabile

• economicamente compatibile

• esteticamente gradevole

• sostenibile ed eco- compatibile

Da una buona protezione dalla corrosione dipendono

Sicurezza

• Delle strutture

• Dei lavoratori

• Dei cittadini

Qualità

• Mantenimento delle prestazioni

• Maggior valore estetico

Durabilità

• Lunga fruibilità delle opere

• Assenza di manutenzione

• Tutela ambientale

Concetto di durabilità secondo norma

La CPR (Regolamento UE) sui prodotti da costruzione) richiede che sia dimostrata la durabilità delle caratteristiche essenziali definite nellanormativa armonizzata.

«Durabilità» non significa direttamente «protezione dalla corrosione» ma è un concetto connesso alla conservazione nel tempo delle «caratteristiche essenziali».

La durabilità deve essere dichiarata in DoP (dichiarazione di prestazione) secondo EN 1090.

Il problema tecnico è che non esiste alcun metodo diretto per misurare la durabilità.

La norma EN 1090-1, la parte armonizzata della norma sulla costruzione in acciaio, afferma il principio che la durabilità è definita in termini della protezione dalla corrosione applicata alla superficie del componente di acciaio. In questo modo, si assume possibile una valutazione della durabilità sulla base della classificazione dell’esposizione del componente in connessione con i requisiti richiesti per il sistema di protezione della sua superficie. La selezione del sistema di protezione e dei requisiti tecnici della preparazione richiesta, è materia della EN 1090-2

La norma UNI EN ISO 14713- Parte 1: 2010 (Linee guida e raccomandazioni per la protezione contro la corrosione di strutture di acciaio e di materiali ferrosi- Parte 1: Principi generali di progettazione e di resistenza alla corrosione) da delle indicazioni riguardo la stime della durata del rivestimento zincato fino alla prima manutenzione per una selezione di rivestimenti di zinco esposti alla gamma di varie categorie di corrosività.

La valutazione e la misura dell’aggressività degli ambienti di esposizione relativi a queste categorie sono espresse nella norma ISO 9223. È da questi dati che si calcola la durabilità dei manufatti zincati a caldo cercando di stabilire un criterio univoco che, come tutte le norme tecniche, si basa sulla conoscenza ed esperienza acquisita nel tempo.

|

Prospetto 1 – Descrizione degli ambienti atmosferici tipici in relazione alla stima delle categorie di corrosività |

||

|

Categoria di corrosività C Tasso di corrosione per lo zinco (in base ad esposizioni di un anno), rcorr (µm x a-1) e livello di corrosione |

Ambienti tipici (esempi) |

|

|

Interno |

Esterno |

|

|

C1 rcorr ≤0,1 Molto basso |

Ambienti riscaldati con bassa umidità relativa e inquinamento insignificante, per esempio uffici, scuole, musei |

Zona secca o fredda, ambiente atmosferico con inquinamento e periodo di umidità molto ridotti, per esempio alcuni deserti, Artico/Antartico centrale |

|

C2 0,1 < rcorr ≤ 0,7 Basso |

Spazi non riscaldati con temperature e umiditò relativa variabili. Bassa frequenza di condensa e ridotto inquinamento, per esempio magazzini, palestre |

Zona temperata, ambiente atmosferico con inquinamento medio (SO2 < 5 µg/m3), per esempio: aree rurali, piccole città. Zona secca o fredda, ambiente atmosferico con breve periodo di umidità, per esempio deserti, aree subartiche |

|

C3 0,7 < rcorr ≤ 2 Medio |

Spazi con moderata frequenza di condensa e inquinamento moderato docuto a processsi produttivi, per esempio impianti di lavorazione di generi alimentari, lavanderie, fabbriche di birra, caseifici |

Zona temperata, ambiente atmosferico con inquinamento medio (SO2 da 5 µg/m3 a 30 µg/m3) o un certo effetto di cloruri, per esempio aree urbane, aree costiere con bassa deposizione di cloruri, zone subtropicali e tropicali con atmosfera con ridotto inquinamento |

|

C4 2 < rcorr ≤ 4 Alto |

Spazi con elevata frequenza di condensa ed elevato inquinamento dovuto a processi produttivi, per esempio impianti di lavorazione industriali, piscine |

Zona temperata, ambiente atmosferico con elevato inquinamento (SO2 da 30 µg/m3 a 90 µg/m3) o notevole effetto di cloruri, per esempio aree urbane inquinate, aree industriali, aree costiere non esposte a nebbia salina, esposizione a forte effetto di sali antighiaccio, zone subtropicali e tropicali con atmosfere con inquinamento medio |

|

C5 4 < rcorr ≤ 8 Molto alto |

Spazi con elevatissima frequenza di condensa e/o elevato inquinamento dovuto a processi produttivi per esempio miniere, caverne per scopi industriali, capanne non ventilate in zone subtropicali e tropicali |

Zone temperate e subtropicali, ambiente atmosferico con inquinamento molto elevato (SO2 da 90 µg/m3 a 250 µg/m3) e/o importante effetto di cloruri, per esempio aree industriali, aree costiere, posizioni riparate sulla fascia costiera |

|

CX 8 < rcorr ≤ 25 Estremo |

Spazi con condensa quasi permanente o lunghi periodi di esposizione agli effetti di umidità estrema e/o con elevato inquinamento dovuto a processi produttivi per esempio capanne non ventilate in zone tropicali umide con penetrazione dell’inquinamento esterno, inclusi cloruri dispersi nell’aria e materiale particolato stimolante la corrosione |

Zone subtropicali e tropicali (periodo di umidità molto elevato), ambiente atmosferico con inquinamento molto elevato (SO2 maggiore di 250 µg/m3), incluso inquinamento dovuto a processi produttivi e/o forte effetto di cloruri, per esempio aree estremamente industriali, fascia costiera e aree in mare aperto con contatto occasionale con nebbia salina |

Nella tabella sottostante, compilata in base alle indicazioni riportate nella UNI EN ISO 14713-1:2010, viene riportato un teorico ciclo di vita del prodotto zincato secondo la norma UNI EN ISO 1461:2009, a seconda della categoria di corrosività in cui è installato.

|

Norma di riferimento |

Spessore acciaio mm |

Spessore minimo µm |

Categoria di corrosività selezionata (ISO 9223) durata min./max. (anni) e classe di durabilità (VL, L, M, H, VH) |

|||||||

|

C3 |

C4 |

C5 |

CX |

|||||||

|

ISO 1461 |

S>6 |

85 |

40/>100 |

VH |

20/40 |

VH |

10/20 |

H |

3/10 |

M |

|

Da S>3 a S≤6 |

70 |

35/100 |

VH |

17/35 |

VH |

9/18 |

H |

3/9 |

M |

|

|

Da S≥1,5 a S≤3 |

55 |

26/79 |

VH |

13/26 |

H |

7/13 |

H |

2/7 |

L |

|

|

S<1,5 |

45 |

21/65 |

VH |

11/25 |

H |

6/11 |

M |

3/6 |

L |

|

La durabilità è classificata secondo le seguenti classi:

a) Molto breve (VL): da 0 a <2 anni

b) Breve (L): da 2 a <5 anni

c) Media (M): da 5 a <10 anni

d) Elevata (H): da 10 a <20 anni

e) Molto elevata (VH): >20 anni

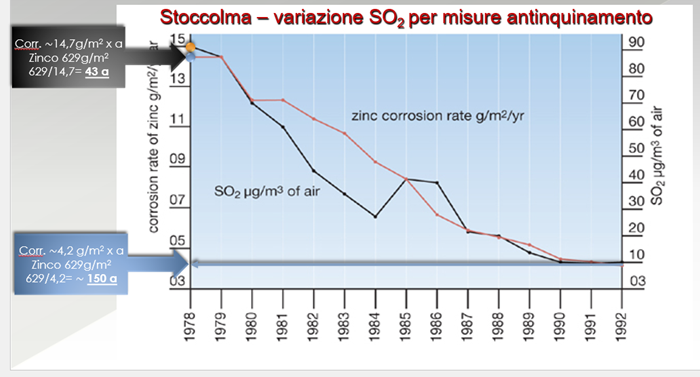

Tuttavia, si possono fare delle considerazioni rispetto al reale ed attuale stato di esercizio delle strutture zincate legate soprattutto alle mutate condizioni di inquinamento atmosferico nettamente migliorato negli ultimi decenni.

Tale miglioramento è indicativamente illustrato nel grafico seguente.

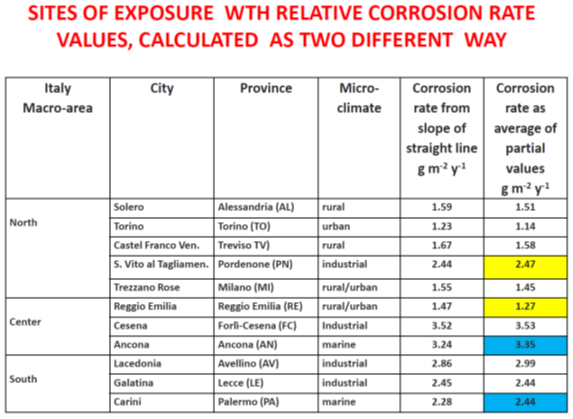

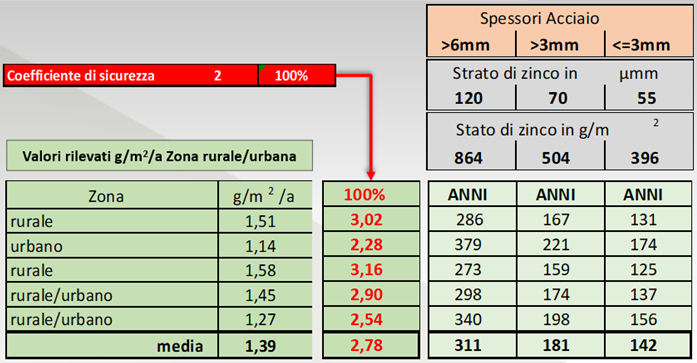

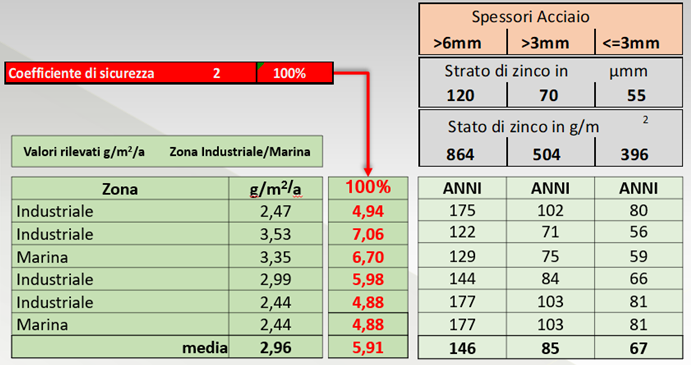

L’università di Ancona ha svolto uno studio per valutare l’effettiva velocità di corrosione dello strato di zinco, per varie zone di esposizione ambientale nel nostro territorio nazionale.

Di seguito sono riportati i dati dello studio

Simulazione di durabilità in base ai dati di velocità corrosione